Plastdele er på ingen måde eksklusive for en bestemt industrie eller formål. Hvis du kan forestille dig det, er der store sandsynligheder for, at vi kan oprette det. Plastindskudsmoldning er en fantastisk løsning til både småserieproduktion og højvolumeproduktion.

Et plastformet stykke kan være det centrale element i dit projekt, eller et lille stykke dybt indlejret i funktionerne af en kompleks og større maskine. I hvert tilfælde begynder dele med en god ide. Hvis du har detaljerede CAD-designs klar til upload, eller blot en simpel skitse på et serviet, kan vores designere arbejde sammen med dig for at afgøre de passende mål og materialer til dit stykke. Når et design er klart, vil din form blive lavet.

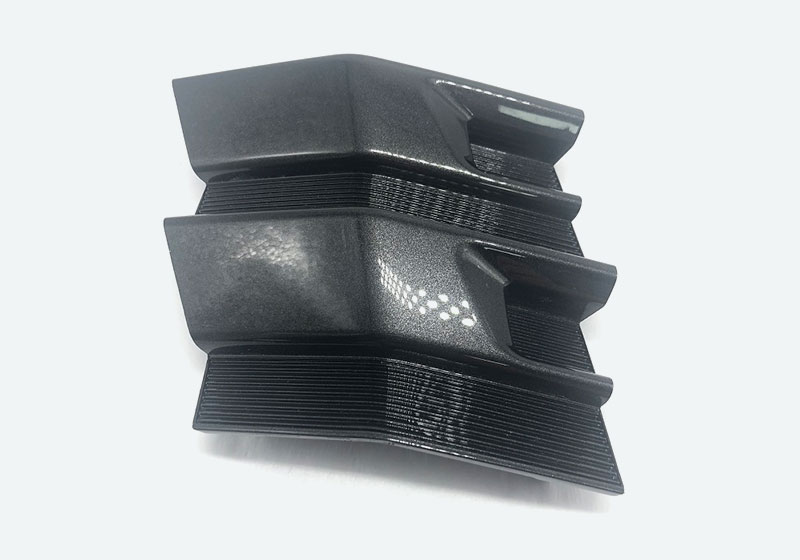

Plastkugler fyldes ind i former, surhedet og injiceret for at danne en fast masse. Ved køling får du et perfekt plaststykker. Overmoulding tilføjer farve, tekstur og styrke ved at lagre polymerer. En form kan producere tusindvis af enheder, klar til afslutning.

Basert på behov kan forskellige tekster og coatings anvendes for den ønskede æstetik og funktionalitet. Færdige dele pakkes omhyggeligt, sendes ud og spores for at sikre hurtig og ubeskadiget levering.

Plastindskudsmoldning er den foretrukne proces for at skabe tilpassede plastdele til næsten enhver industri

Skråmmeformning er en produktionsteknik, der bruges til at fremstille komponenter ved at injicere smeltet materiale ind i en form. Den anvendes ofte med plast, men kan også håndtere metaller, glas og elastomere. Processen begynder med at smelte materialet, hvorefter det under tryk bliver injiceret ind i en formhulrum. Når materialet køler og fastnes, åbnes formen for at afgive det færdige stykke. Denne teknik er foretrukket for sin evne til at producere store mængder identiske dele med høj præcision, komplekse former og fremragende overfladeafslutning. Skråmmeformning er effektiv og økonomisk, især egnet til masseproduktion.

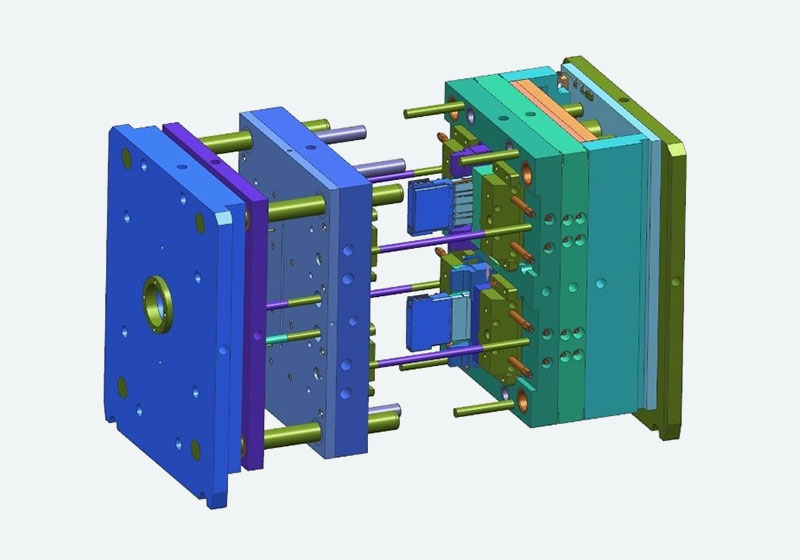

Vores proces for fremstilling af injektionsformer omfatter seks vigtige trin: Trin 1: Produktionsoptagelse: Vi begynder med at forstå alle krav grundigt og ordner produktionssagerne i overensstemmelse hermed. Trin 2: Analyse af DFM-rapport: En detaljeret Design for Manufacturability (DFM)-rapport udarbejdes gratis. Rapporten hjælper med at foretage en gennemførlighedsanalyse for at sikre, at formen opfylder alle specifikationer og kvalitetsstandarder. Trin 3: Fremstilling af formen: Formen går i produktion. Vi leverer klienterne en Tooling Schedule-formular, der overser hele cyklen, hvilket giver dem mulighed for at spore fremskridtene når som helst. Trin 4: Gratis prøveafprøvning: Når formen er produceret, laves og leveres en prøve til klienten til test for at sikre, at den opfylder de påkrævede specifikationer. Trin 5: Masseproduktion: Når klienten bekræfter, at prøven opfylder alle kvalitets- og funktionskrav, starter fuldskala-produktionen. Trin 6: Formlagring: Efter produktion og en grundig kvalitetskontrol leveres delene. Formen rengøres derefter og lagres korrekt for at bevare dens tilstand til fremtidige produktionskøringer.

Skråmmesning er en kompleks proces, der involverer fire nøglefaser for at skabe høj kvalitet plastikkomponenter: Fastgøring: Før indsprøjtingen af materialet skal de to halve af formen være sikkert fastgjort sammen af skråmmesningsmaskinen. Dette er afgørende for at forhindre, at formen åbner under indsprøjting, og sikre, at den smeltede plastik ikke løber ud. Indsprøjting: Smeltet plastik sprøjtes ind i den fastgjorte form under høj tryk. Denne fase omfatter pakning af plastikken i formen og vedligeholdelse af tryk for at fylde hver eneste del af formens huller fuldstændigt. Køling: Når formen er fyldt, begynder plastikken at køle og solidificere inden for formens huller. Kølingen skal kontrolleres for at forhindre fejl og sikre, at komponenten opretholder korrekte dimensioner og mekaniske egenskaber. Afskillelse: Når komponenten har kølet og solidificeret, åbner formen, og en afskillelsesmekanisme presser den færdige komponent ud af formen. Maskinen er så klar til at starte en ny cyklus med fastgøring af formen for næste komponent.

Hos Sino Rise forstår vi de forskellige behov hos vores kunder, hvilket er grunden til, at vi ikke har nogen minimumsordrekrav for vores injektionsformningservices. Denne fleksibilitet gør det muligt for virksomheder af alle størrelser at få adgang til højkvalitets formede dele, uanset størrelsen på deres projekt. Mens vi er udstyret til at håndtere ordrer fra en enkelt prototype til tusindvis af enheder, er det værd at bemærke, at større ordremængder typisk resulterer i mere konkurrencedygtige priser. Denne volumenrabat skyldes produktionsøkonomier, hvilket gør større ordrer mere kostnadseffektive pr. enhed. Uanset om dit projekt er stort eller lille, er vi her for at levere den bedste værdi og service.