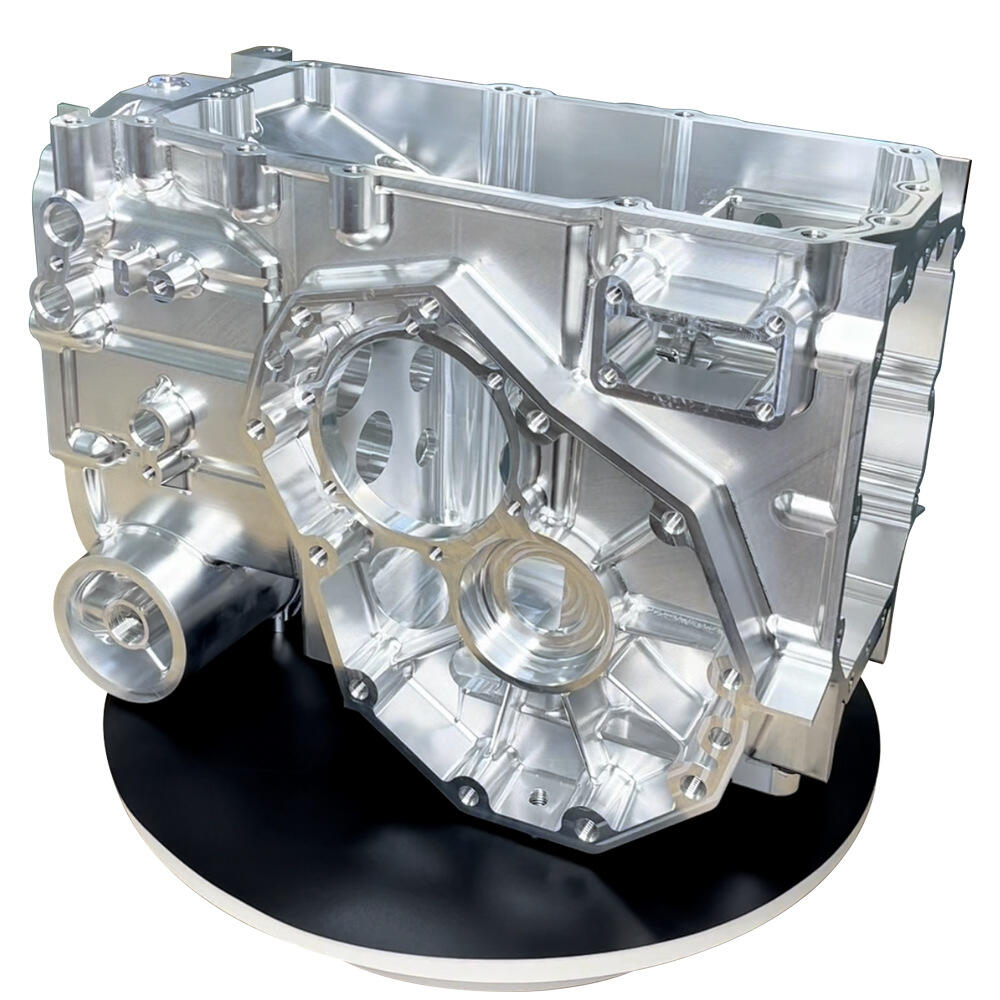

توفر خدمات تصنيع باستخدام 5 محاور من Sino Rise سرعة ومرننة لا مثيل لها. مجهزة بمجموعة واسعة من أحدث آلات CNC بـ 5 محاور واختيار متنوع من المواد، يمكن لـ Sino Rise إنتاج قطع مصنعة بدقة عالية. يمكّن فريقنا ذو الخبرة العالية وقدرات التصنيع القوية من تصميم وإنتاج المكونات المعقدة والحساسة زمنيًا بسرعة. وبفضل المعدات عالمية المستوى، والخبرة المهنية والتجربة الغنية، تستخدم Sino Rise نظامين ممتازين لإنتاج الأجزاء الدقيقة والمعقدة.

بالإضافة إلى الثلاثة محاور الخطية X و Y و Z، فإنه يحتوي أيضًا على محورين دوارين. عادةً ما يكون المحوران الدوريان هما المحور A (يدور حول المحور X)، المحور B (يدور حول المحور Y)، أو المحور C (يدور حول المحور Z). هذا يمكّن أداة القطع من تعديل وضعها في أي زاوية في الفضاء، مما يسمح بتصنيع أجزاء ذات سطوح منحنية معقدة مثل شفرات محركات الطائرات، المراوح، القوالب، وما إلى ذلك.

يمكنه معالجة عدة أسطح في عملية ضبط واحدة، مما يقلل من عدد عمليات الضبط. وبالتالي، فإنه يقلل من فقدان الدقة الناتج عن أخطاء الضبط. وفي الوقت نفسه، يقلل بشكل كبير من وقت التشغيل ويعزز كفاءة التشغيل الإجمالية.

| وصف | |

|---|---|

| الألومنيوم | AL6061/ AL5052/ AL2024/ AL7075/ AL5083/ ADC12/ AL6082 |

| ستانلس ستيل | SUS301/ SUS303/ SUS304/ SUS316/ SUS316L/ SUS420/ SUS430/ SUS630/17-4PH/ SUS321 |

| سبائك الفولاذ | Q235 (A3Steel/ C45/ Cr12/ 3Cr13/ GCr15/ 40Cr/ 65Mn/ SKD11/ Steel 1018/ Steel 1020/ High speed steel/ Cold rolled steel/ Bearing steel/ SPCC |

| ستانلس ستيل | SUS301/ SUS303/ SUS304/ SUS316/ SUS316L/ SUS420/ SUS430/ SUS630/17-4PH/ SUS321 |

| سبائك النحاس | H59/ H62/ H68/ H80/ Tin Bronze/ C17200/ Aluminum Bronze |

| التيتانيوم | TA1/ TC4 |

| بلاستيك | ABS / PTFE / POM / Bakelite / PMMA / PP / PPS / FR4 / HDPE / LDPE / PA6 / PA66 / PC / PVC / PU / PEEK / |

| مواد خاصة وأخرى | الياف كربونية / ياف زجاجية |

قدرات التصنيع شهادة ISO 9001 الخاصة بنا تظهر أننا نقوم بتصنيع أجزاء مطحونة بـ 5 محاور لتلبية متطلبات التسامح الأكثر صرامة. تحمل التسامح القياسية الخاصة بنا لبلاستيك المطاح CNC هي ISO-2768-m وISO-2768-f للمعادن. احصل على أجزاء معقدة ذات جودة عالية ودقة مع استقرار بُعدى رائد.

| وصف | |

|---|---|

| أكبر حجم جزء | 4000×1500×600 مم |

| أصغر حجم جزء | 5 × 5 × 5 مم |

| التسامح العام | داخل ±0.002 مم |

| وقت الاستجابة | للاعمال القياسية، يمكن أن تكون فترات التسليم قصيرة مثل 2-3 أيام، بينما قد تستغرق المشاريع الأكثر تعقيدًا ما يصل إلى أسبوعين. |

نعم، معالجة CNC ذات المحاور الخمسة معروفة بقدرتها على تحقيق تحملات دقيقة للغاية. يمكنها عادةً الحفاظ على الدقة ضمن ±0.005 مم. هذا المستوى العالي من الدقة يعود إلى قدرة الجهاز على الوصول إلى خمس جهات من القطعة في إعداد واحد، مما يقلل من عدد الإعدادات المطلوبة ويقلل الأخطاء المرتبطة بإعادة التوضع. الحركة المتزامنة على طول خمس محاور تسمح بمسارات أداة أقرب، مما يضمن الالتزام الدقيق بالمواصفات التصميمية، خاصةً للهندسة المعقدة.

تُستخدم تقنية CNC ذات 5 محاور عند تصنيع الأجزاء التي تحتوي على هندسة معقدة، تفاصيل دقيقة، أو عندما تكون الدقة العالية أمرًا حاسمًا. هذه التقنية مثالية للأجزاء التي تتطلب التصنيع من جهات متعددة في إعداد واحد، أو عندما تكون هناك حاجة لزوايا متعددة للأدوات لتحقيق التصميم المطلوب. تفيد الصناعات مثل الفضاء، الطبية، والسيارات، حيث تكون التعقيدات الهندسية والتسامح الضيق شائعة، بشكل كبير من التصنيع باستخدام 5 محاور. كما أنها تُفضل عند السعي لتقليل أوقات التسليم وتحسين سطح المنتج دون المساس بالتفاصيل.

تختلف تكلفة خدمات التصنيع باستخدام الحاسب الآلي CNC ذات المحاور الخمسة بناءً على عدة عوامل مثل تعقيد القطعة، نوع المادة المستخدمة، والدقة المطلوبة. بشكل عام، قد تتراوح الأسعار من 75 إلى 250 دولارًا في الساعة حسب هذه المتغيرات. للحصول على عرض أسعار محدد، من الأفضل تقديم الرسومات التفصيلية وتحديد متطلبات المواد على منصة RapidDirect عبر الإنترنت لحساب تقدير أكثر دقة. تذكر أن آلات التصنيع باستخدام الحاسب الآلي ذات المحاور الخمسة قد تكون لها معدلات ساعة أعلى، لكنها غالبًا ما تقلل من إجمالي وقت الإنتاج وعدد الترتيبات المطلوبة.

الفرق الرئيسي بين التصنيع باستخدام 5 محاور و3 محاور يكمن في قدراتهما والتعقيد في أشكال الأجزاء التي يمكنهما التعامل معها. يعمل التصنيع بـ3 محاور على طول ثلاث محاور (X، Y، Z)، وهو مناسب للأجزاء ذات الهندسات النسبية البسيطة. عادةً ما يتطلب عمليات إعداد متعددة وإعادة توجيه للوصول إلى جميع جوانب الجزء. بالمقابل، يضيف التصنيع بـ5 محاور محورين دوارين إضافيين، مما يسمح لأداة القطع بالاقتراب من الجزء من أي اتجاه تقريبًا. هذه القدرة تجعله مثاليًا للأشكال المعقدة، وتقلل من أوقات الإعداد وتحسن الدقة عن طريق تقليل التعامل مع الأجزاء.