Egal ob CNC-gearbeitet, Blechmetallteile oder 3D-Druckteile – um ein genaues Erscheinungsbild des endgültigen Produkts zu erreichen, unterziehen viele Produkte vor dem Verlassen unserer Fabrik einer Reihe von Fertigungsleistungen, um entweder ein schönes Äußeres oder funktionelle Vorteile zu bieten.

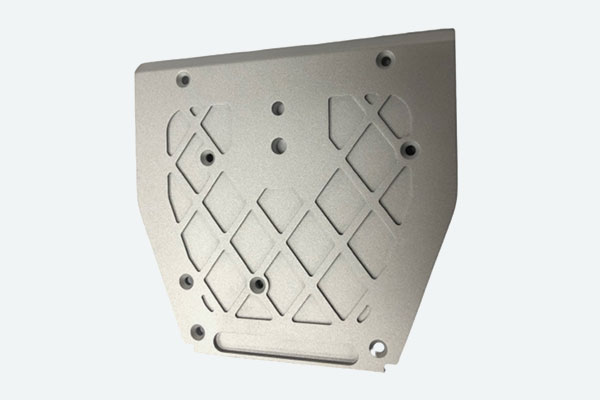

Sandstrahlen verleiht einem gearbeiteten Teil eine gleichmäßige mattierte Oberfläche und überdeckt Bearbeitungs-spuren. Es ist der Vorgang, bei dem ein Strom aus abrasivem Material unter hohem Druck gegen eine Oberfläche geschleudert wird, um eine rauhe Oberfläche zu glätten, eine glatte Oberfläche zu vergraben oder Oberflächenverunreinigungen zu entfernen. Die Größe des Luftdrucks ist der Hauptprozessparameter beim Sandstrahlen. Korngröße variiert von #80 bis #220.

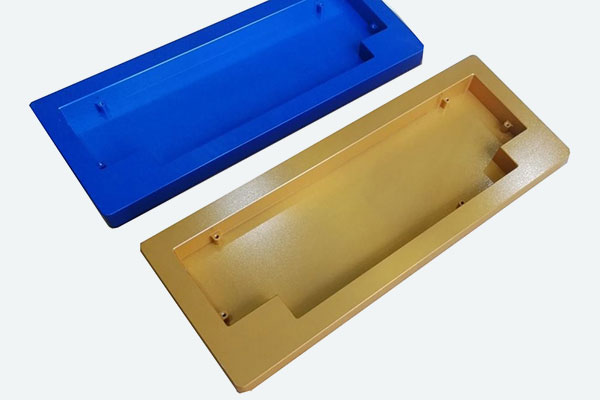

Anodisieren ist ein Fertigungsprozess, der eine dichte Aluminiumoxidfilm-Schicht auf den Oberflächen von Aluminiumteilen erzeugt. Diese Schicht erhöht die Oberflächenhärte und bietet einen guten Korrosionsschutz, Verschleißfestigkeit und gute optische Eigenschaften. Es gibt zwei Haupttypen des Anodisierens: Typ II und Typ III Anodisieren. Bei Typ II Anodisieren kann die Schicht in klar und beliebige andere Farben Ihrer Wahl hergestellt werden, wobei die Schichtdicke zwischen 4 µm und 25 µm variiert. Typ III Anodisieren, auch Hartanodisieren genannt, kann eine dickere Schicht von 30 µm bis 125 µm erzeugen, aber nur in klarer oder schwarzer Farbe verfügbar ist. Anodisieren ist die beliebteste Oberflächenbearbeitung für Aluminiumteile in der Fertigung industriell.

Die Aluminiumteile werden in einer elektrisch geladenen Badlösung mit dem gewünschten Lack eingetaucht. Der Lack wird zu den Aluminiumteilen hingezogen, wo die Zugabe oder Entnahme von Elektronen den Lack von Ionen in Lösung zu festen Partikeln verändert, die sich an den Aluminiumteilen festsetzen.

Pulverbeschichtung fügt eine dünne Schicht schützenden Polymeres auf die Oberfläche des Teils hinzu. Sie nutzt das Koronaentladungsphänomen, um Pulverbeschichtungen auf den Werkzeugkörper zu adsorbieren, was ein robuster, verschleißfester Lack ist. Die typische Dicke variiert von etwa 50 μm bis zu 150 μm.

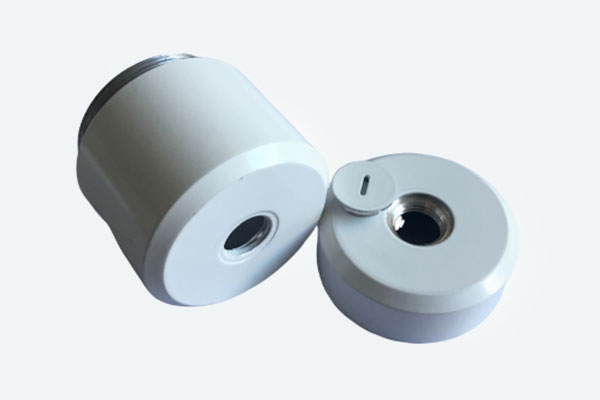

Ver goldung ist eine metallische Beschichtung, die ein Metallteil mit einer sehr dünnen Schicht eines anderen Metalls oder einer Metalllegierung überzieht, um vor Korrosion und Oxidation des Basismaterials zu schützen oder sein äußeres Erscheinungsbild zu verändern. Nickel, Zink (Galvanisieren) und Chrom sind alle gängige Vergoldungsmetalle.

Wärmebehandlung ist ein Prozess, der Metallmaterialien erhitzt und abkühlt. Sie kann eine harte Oberfläche auf relativ weichen Komponenten erzeugen und die Materialeigenschaften verbessern.

Unser polierter Fertigungsprozess bietet drei Verfahren, um Ihre Anforderungen anzupassen. Grundpolitur: Sie schleift die raue Oberfläche und die Fäden ab, was einer Spiegelbearbeitung ähnelt. Nach der Grundpolitur für Maschinenteile kann ihre Oberfläche leicht sichtbar, aber unauffällig sein. Spiegelglätte: Dies ist das höchste erreichbare Maß an Spiegelglätte und erfordert daher die meisten Arbeitskräfte/Zeit. Sie ist normalerweise für Medizin, Luft- und Raumfahrt sowie Präzisionswerkzeuge geeignet.

PVD (Physical Vapor Deposition)-Beschichtung, auch als Dünnfilmbeschichtung bekannt, ist ein Prozess, bei dem ein festes Material im Vakuum verdampft und auf die Oberfläche eines Teils aufgetragen wird. Diese Beschichtungen bestehen jedoch nicht einfach aus Metallschichten. Stattdessen werden Verbundmaterialien atom für atom aufgebaut, wodurch eine dünne, gebundene Metall- oder Metall-Keramik-Oberflächenschicht entsteht, die das Erscheinungsbild, die Haltbarkeit und/oder die Funktion eines Teils oder Produkts erheblich verbessert.

Unsere Aufbereitungsdienstleistungen richten sich an eine Vielzahl von Teilen, einschließlich CNC-gemachter Teile, Blechmetallkomponenten und 3D-gedruckten Gegenständen.

Ja, unser integrierter Service deckt vielfältige Bedürfnisse ab und bietet eine umfassende Lösung für alle Ihre Bedarf an der Aufbereitung Ihrer Teile.

Sie bieten eine verbesserte Haltbarkeit durch erhöhte Korrosions- und Verschleißwiderstandsfähigkeit und gewährleisten eine erstklassige Oberfläche, bei der Farbe, Struktur und Glanz die Erwartungen übertreffen.

Um ein genaues und ansprechendes Erscheinungsbild Ihres Endprodukts sicherzustellen, garantieren unsere Aufbereitungsdienstleistungen ein poliertes und funktionsfähiges Ergebnis, das marktreif ist.