Plastmaosad pole mitte ühegi konkreetse tööstuse või eesmärgi jaoks piiratud. Kui saate seda ette kujutada, on suur tõenäosus, et me saame selle teha. Plastmassi surutöötamine on fantastiline lahendus nii väikese seriaproduktsiooni kui ka suurte mahude tootmiseks.

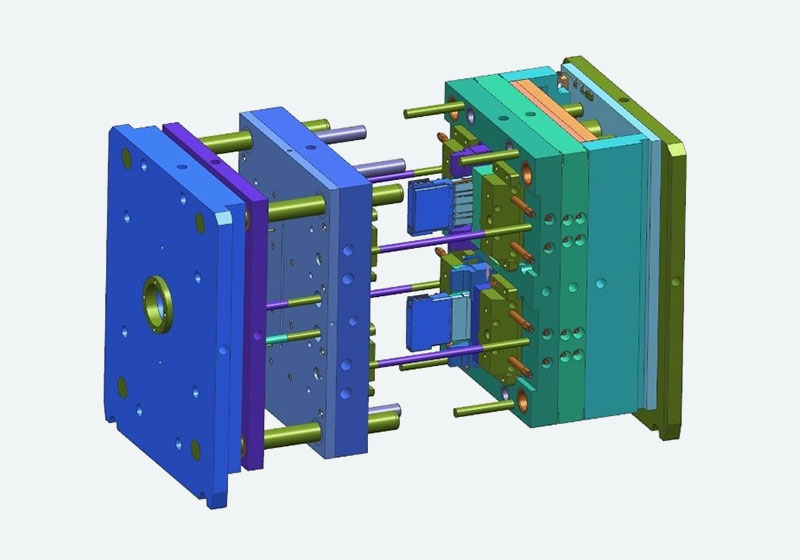

Molditud plastosaad võib olla sinu projekti keskpunkt või väike osa, mis asub keerukama ja suurema masina sügavates töödes. Igal juhul algavad komponendid suurepärase ideega. Kui sul on valmis laaditav detailne CAD-kujundus või lihtsalt servetile joonistatud skets, siis meie disainerid saavad koos sina mõtlema, millised on sobivad mõõdud ja materjalid sinu komponendi jaoks. Kui kujundus on valmis, loome sinu mooldi.

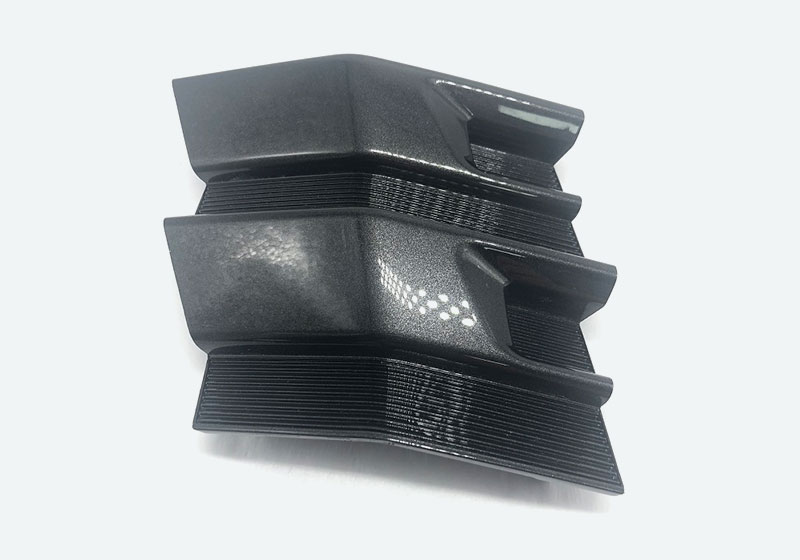

Plastipillerid täitetakse mooldesse, ülemehutatakse ja tükeldatakse peegelduseks kiiluks massiks. Külmaks saades saab sulle perfektselt välja näevat plastosaad. Ülemooldamine lisab värvi, tekstuurit ja jõudu polümeeride kihikestamise abil. Üks moold võib toota tuhandeid üksusi, mis on valmis lõpetamiseks.

Vajaduste põhjal saab rakendada erinevaid tekstuure ja kaateid soovitud ilme ja funktsionaalsuse saavutamiseks. Lõpetatud komponendid pakitakse hoolikalt, saatetakse ja jälgitakse, et tagada kiire ja kahjumata toimetamine.

Plastmassi surutöötamine on eelistatud protsess peaaegu igas tööstuses kohandatud plastosa tootmiseks

Pistmiseleku on tootmismeetod, mida kasutatakse osade tootmiseks lõhustatud materjali pistmise teel mööda. Seda kasutatakse tavaliselt plastidega, kuid see sobib ka metallide, stiikide ja elastomeritega. Protsess algab materjali lõhustumisega, pärast seda pistetakse see rõivalt mööda surve all möödusse. Kui materjal rahutub ja vastaneb, avatakse möödus, et vabastada valmisosa. See tehnik on populaarne oma võime poolest toota suuri koguseid identseid osi kõrge täpsusega, keeruliste kuju ning suurepärase pinnafinisega. Pistmiselek on tõhus ja majanduslik, eriti massitootmiseks sobiv.

Meie spruutimoldi tegemise protsess hõlmab kuus olulist sammu: Samm 1: Tootmise korraldamine: Alustame kõigi nõuete põhjaliku arusaamisega ja korraldame tootmisetailid vastavalt. Samm 2: DFM aruande analüüs: Pakkume tasuta detailset toodetavuse disaini (DFM) aruannet. See aruanne aitab teha võimalikkusanalüüsi, et tagada moldi vastavus kõigile spetsifikatsioonidele ja kvaliteedistandarditele. Samm 3: Moldi tootmine: Mold panekse tootmesse. Pakume klientidele välinevormi, mis ülevaateks annab tervest tsüklist ning võimaldab neil jälgida edenemist igal hetkel. Samm 4: Tasuta näidisproov: Kui mold on valmis, loome ja esitleme klientile näidist prooviks, et veenduda, et see vastab vajalikele spetsifikatsioonidele. Samm 5: Massitootmine: Pärast klienti kinnitust, et näidis vastab kõigile kvaliteedi ja funktsionaalsuse tingimustele, algab täismahuline tootmine. Samm 6: Moldi hoidmine: Tootmise ja põhjaliku kvaliteedikontrolli pärast toimitatakse osad. Mold puhastatakse ja säilitatakse õigesti, et säilitada selle olek tulevaste tootmiskordade jaoks.

Pistmiseleku on keeruline protsess, mis hõlmab nelja peamist etappi kvaliteetsete plastmaterjalide teeritena toodete loomiseks: Ühildamine: Enne materjali pistmist tuleb lekuga seotud kahe poole kindlalt ühendada pistmismasina poolt. See on oluline, et vältida leku avanemist pistmise ajal ning tagada, et keedunud plast ei voolu välja. Pistmine: Keedunud plast pistaakse kinnitatud leku sisse suure paindusega. Sellel etapil täidetakse plastiga lekut ning säilitatakse paindust, et täita täielikult iga lekukavarate osa. Järmamine: Pärast lekuga täitmist hakkab plast järmama ja vastanduma lekukavardes. Järmamist tuleb kontrollida, et vältida puudusi ja tagada, et komponent hoiab õiged mõõdud ja mehaanilised omadused. Väljavõtmine: Kui komponent on järmanud ja vastandunud, avaneb lek ja väljavõtmismeetod sunnib valmis komponendi lekust välja. Masin on siis valmis alustama uut tsüklit lekuga järgmise komponendi jaoks.

Sino Rise'i juures mõistame klientide mitmekesisi vajadusi, seetõttu ei ole meie injektsioonimoldimise teenustel minimaalset tellimisnõuet. See paindlikkus võimaldab ettevõtjatele igas suuruses ligipääseda kvaliteetsetele molditud osadele, olgu nende projekti suurus milline iganes. Kuigi me oleme varustatud selleks, et käsitelda tellimusi ühest prototüübist tuhandeni ühikuni, on tähtis märkida, et suuremad tellimistahed toovad tavaliselt kaasa konkurentsivõimsama hinnastamise. Selle massiühenduse allahindluse põhjus on tootmise majanduslikult efektiivsemates skaalades, mis muudab suured tellimused üheks ühikuks odavamaks. Olenevalt sellest, kas teie projekt on suur või väike, olemegi siin, et pakuda parimat väärtust ja teenust.