Plastdelene er på ingen måte eksklusive for noen spesifikke bransjer eller formål. Hvis du kan forestille deg det, er sannsynligheten stor for at vi kan lage det. Plastinjeksjonsforming er en fantastisk løsning både for småserielproduksjon og for høyvolumsproduksjon.

Et plastisk formet del kan være det sentrale elementet i prosjektet ditt, eller en liten del dypt inne i innretningen av en mer komplisert og større maskin. I alle tilfeller begynner delene med en god ide. Hvis du har detaljerte CAD-designer klar for opplasting, eller bare en enkel skisse på et serviett, kan våre designere jobbe med deg for å bestemme mål og materialer som er passende for delen din. Når et design er klart, vil formen din bli laget.

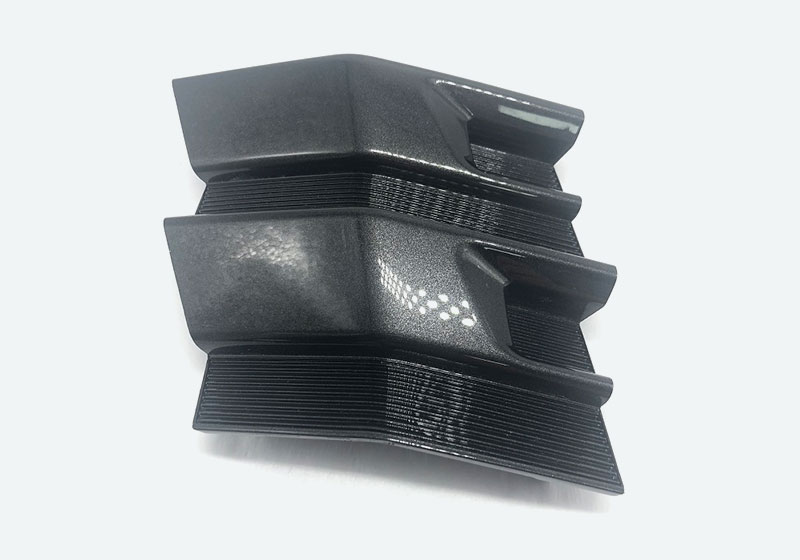

Plastpiller fylles inn i former, surhetedes, og injisertes for å danne en fast masse. Ved kjøling får du en feilfri plastdel. Overmoulding legger til farge, tekstur og styrke ved å lagre polymerlag. En form kan produsere tusenvis av enheter, klare for avslutning.

Basert på behov, kan ulike teksturer og overflater bli brukt for ønsket estetikk og funksjonalitet. Ferdige deler pakkes nøye opp, sendes vekk og spores for å sikre rask og uskadet leveranse.

Plastinjeksjonsforming er den foretrukne prosessen for å lage tilpassede plastdeler for nesten alle bransjer

Spritforming er en produksjonsprosess som brukes til å lage deler ved å sprute smeltet materiale inn i en form. Den brukes vanligvis med plast, men kan også tilpasses metall, glass og elastomere. Prossessen begynner med å smelte materialet, som deretter injiseres under trykk inn i en formskuff. Når materialet har kjølt av og fastnet, åpnes formen for å utskille den ferdige delen. Denne teknikken er foretrukket for sin evne til å produsere store mengder identiske deler med høy nøyaktighet, komplekse former og fremragende overflatefullending. Spritforming er effektiv og kostnadseffektiv, spesielt egnet for masseproduksjon.

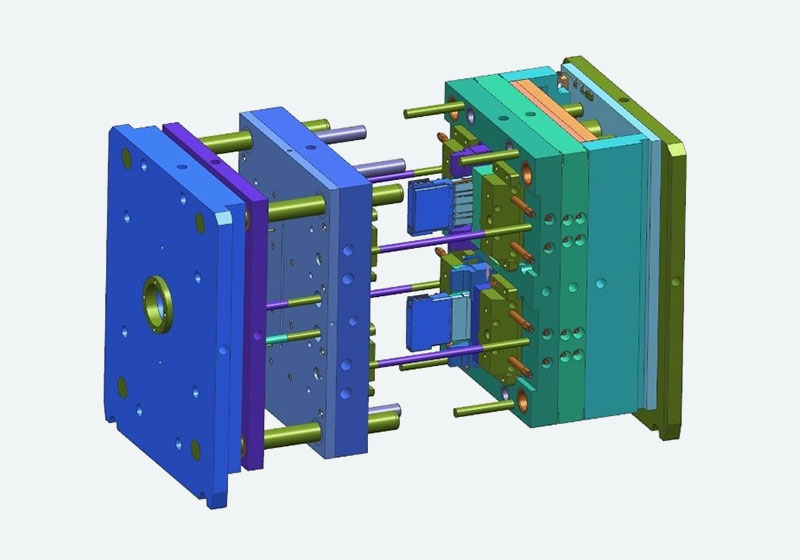

Prosessen vår for å lage injeksjonsform inkluderer seks viktige trinn: Trinn 1: Produsjonstilordning: Vi begynner med å forstå alle kravene grundig og ordne produsjonshandlingene i henhold til dette. Trinn 2: Analyse av DFM-rapport: En detaljert Design for Produktivering (DFM) rapport leveres uten ekstra kostnad. Denne rapporten hjelper med å gjennomføre en feasibility-analyse for å sikre at formen vil oppfylle alle spesifikasjoner og kvalitetsstandarder. Trinn 3: Formproduksjon: Formen går i produksjon. Vi gir kundene våre en Verktøyplanleggingskjema som oversikter hele syklusen, noe som lar dem spore fremdriften når som helst. Trinn 4: Gratis prøve testing: Når formen er ferdig, lages en prøve som sendes til kunden for testing for å sikre at den oppfyller de nødvendige spesifikasjonene. Trinn 5: Masseproduksjon: Etter at kunden har bekreftet at prøven oppfyller alle kvalitets- og funksjonskrav, starter fullskala produksjon. Trinn 6: Formlagring: Etter produksjon og en grundig kvalitetssjekk, leveres delene. Formen renses deretter og lagres korrekt for å opprettholde dens tilstand for fremtidige produksjonskjøringer.

Sprutforming er en kompleks prosess som involverer fire nøkkeltrinn for å lage høykvalitets plastdeler: Klamping: Før materialet spruttes inn, må de to halvene av formen være trygt klamret sammen av sprutformingsmaskinen. Dette er avgjørende for å forhindre at formen åpner seg under spruting, og for å sikre at den smeltede plasten ikke slipper ut. Spruting: Smeltet plast spruttes inn i den klamrede formen under høy trykk. Dette trinnet innebærer å pakke plasten inn i formen og vedlikeholde trykket for å fylle hver eneste del av formhulen fullstendig. Kjøling: Etter at formen er fylt, begynner plasten å kjøle og fastne innen i formens huller. Kjølingen må kontrolleres for å forhindre feil og sikre at delen beholder riktige dimensjoner og mekaniske egenskaper. Ejsjon: Når delen har kjølt og festet, åpnes formen og en ejsjonsmekanisme presser den ferdige delen ut av formen. Maskinen er deretter klar til å starte en ny syklus med klamping av formen for neste del.

Vi ved Sino Rise forstår de ulike behovene til våre kunder, derfor har vi ingen minimumsbestillingskrav for våre injeksjonsformingservices. Denne fleksibiliteten lar bedrifter av alle størrelser få tilgang til høykvalitetsformede deler, uavhengig av prosjektets størrelse. Selv om vi er utstyrt til å håndtere bestillinger fra en enkelt prototyp til tusenvis av enheter, er det verdt å merke at større bestillingsmengder vanligvis fører til mer konkurransedyktige priser. Denne volumrabatten skyldes produktjonsøkonomiene, som gjør større bestillinger mer kostnadseffektive per enhet. Uansett om ditt prosjekt er stort eller lite, er vi her for å gi den beste verdien og tjenesten.