Пластмасовите части нямат ограничение само за определени индустрии или цели. Ако може да си го представите, вероятно ние можем да го създадем. Пластмасовото инжекционно формуване е фантастично решение както за производство на малки серий, така и за производство с висок обем.

Пластмасова формована част може да е централният елемент на вашия проект или малка част, скрита дълбоко в функционирането на сложна и по-голяма машина. Във всяка ситуация, частите започват с отлична идея. Ако имате готови CAD проекти за качване или просто прост черкеж на салфетка, нашите проектисти могат да работят с вас, за да определят размерите и материалите, които са подходящи за вашата част. След като е приготвен дизайнът, формата ви ще бъде създадена.

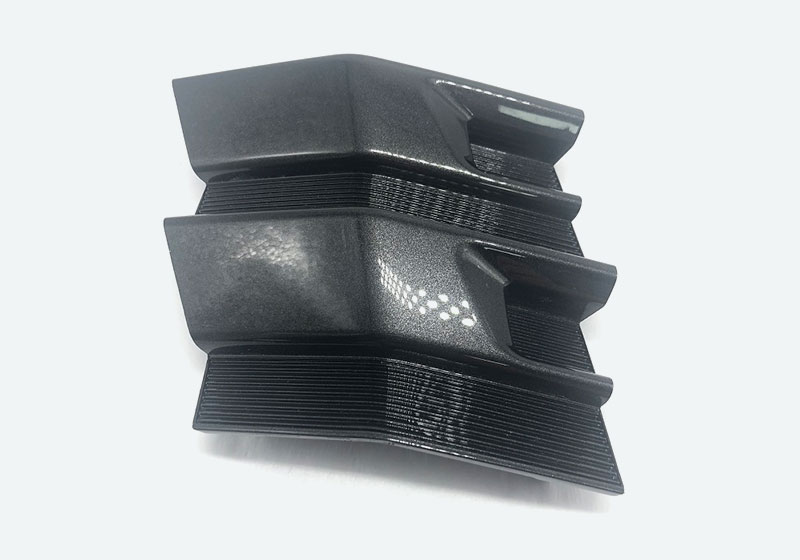

Пластмасовите гранули се изпълват в формите, суперзагряват се и инжектират, за да образуват твърда маса. При охлаждане получавате безпорочна пластмасова част. Овермолдуването добавя цвят, текстура и сила чрез нанасяне на полимерни слоеве. Една форма може да произведе хиляди единици, готови за финиш.

Според нуждите, могат да бъдат приложени различни текстури и покрития за желаните визуални и функционални качества. Готовите части се пакетират внимателно, доставят се и отслежват, за да се гарантира бърза и непокъсната доставка.

Инжекционното формуване на пластмаса е предпочитаният процес за създаване на персонализирани пластмасови части за почти всички индустрии

Инжекционното формуване е производствен процес, използван за произвеждане на детайли чрез вливане на топена материя в форма. Най-често се използва с пластмаси, но може също да работи с метали, стъкло и еластомери. Процесът започва с топенето на материал, който след това се вливат под налягане в полостта на формата. След като материала се охлажда и затвердява, формата се отваря, за да изхвърли готовата част. Тази техника се предпочита поради способността си да произвежда големи обеми идентични части с висока прецизност, сложни форми и отличен повърхностен финал. Инжекционното формуване е ефективно и икономично, особено подходящо за масово производство.

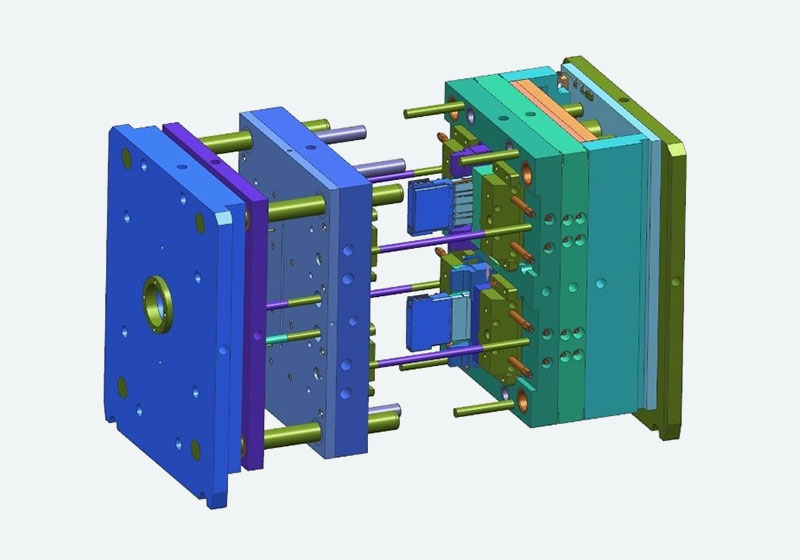

Процесът ни за създаване на инжекционни форми включва шест основни стъпки: Стъпка 1: Организиране на производство: Започваме, като досконало разбираме всички изисквания и организираме детайли за производството съответно. Стъпка 2: Анализ на доклада DFM: Предоставяме подробен доклад за проектиране за производство (DFM) безплатно. Този доклад помага да се проведе анализ на възможностите, за да се гарантира, че формата ще отговаря на всички спецификации и стандартни норми за качество. Стъпка 3: Производство на формата: Формата влиза в производство. Предоставяме на клиентите формуляр „Разписание за инструменти“, който обхваща целият цикъл, позволявайки им да проследяват напредъка по всяко време. Стъпка 4: Безплатно тестирание на проба: След като формата е произведена, се създава проба, която се предоставя на клиента за тестове, за да се уверим, че тя отговаря на необходимите спецификации. Стъпка 5: Масово производство: След потвърждение от клиента, че пробата отговаря на всички критерии за качество и функционалност, започва пълномащабното производство. Стъпка 6: Запазване на формата: След производството и дълбоко качество проверка, частите се доставят. Формата след това се промива и се запазва правилно, за да се поддържа нейното състояние за бъдещи серии на производство.

Инжекционното формуване е сложен процес, който включва четири ключови етапа за създаване на пластмасови части с висок качествено ниво: Заклепване: Преди инжекцията на материалите, двете половини на формата трябва да бъдат сигурно заклепнати от инжекционната машина. Това е от съществено значение, за да се предотврати отварянето на формата по време на инжекцията и да се гарантира, че топлата пластмаса не ще изтече. Инжекция: Топла пластмаса се инжектира в заклепната форма под високо налягане. На този етап пластмасата се упакува във формата и се поддържа налягането, за да се запълни цялостно всяка част от полетата на формата. Охлаждане: След като формата е пълна, пластмасата започва да се охлажда и затвердява в полетата на формата. Охлаждането трябва да бъде контролирано, за да се предотвратят дефектите и да се гарантира, че частта ще запази правилните размери и механични свойства. Изхвърляне: След като частта се е охладила и затвердяла, формата се отваря и механизъм за изхвърляне изблъсква готовата част от формата. Машина след това е готова да започне нов цикъл с заклепването на формата за следващата част.

В Sino Rise разбираме различните нужди на нашите клиенти, затова няма минимально задължително количество за поръчки на нашите услуги по инжекционно формуване. Тази гъвкавост позволява на предприятията, независимо от размера им, да получават висококачествени формувани части, без значение размера на техния проект. Въпреки че сме подготвени да обработваме поръчки от един прототип до хиляди единици, стоящо е да се отбележи, че по-големите количества обикновено водят до по-конкурентни цени. Този дисконт за големи количества е следствие от икономическите предимства при производството, което прави по-големите поръчки по-ефективни по единица. Независимо дали вашият проект е голям или малък, ние сме тук, за да предоставим най-добрата стойност и обслужване.