Le parti in plastica non sono affatto esclusive di alcun settore o scopo specifico. Se puoi immaginarlo, è probabile che noi possiamo realizzarlo. La lavorazione per iniezione di plastica è una soluzione fantastica sia per la produzione a piccole serie che per la produzione ad alto volume.

Un componente in plastica modellata potrebbe essere il punto centrale del tuo progetto, o una piccola parte nascosta all'interno del funzionamento di una macchina complessa e più grande. In ogni caso, le parti partono da un'idea grandiosa. Se hai progetti CAD dettagliati pronti per l'upload oppure solo uno schizzo semplice su un tovagliolo, i nostri designer possono lavorare con te per determinare le misure e i materiali appropriati per la tua parte. Una volta preparato il design, verrà creato il tuo stampo.

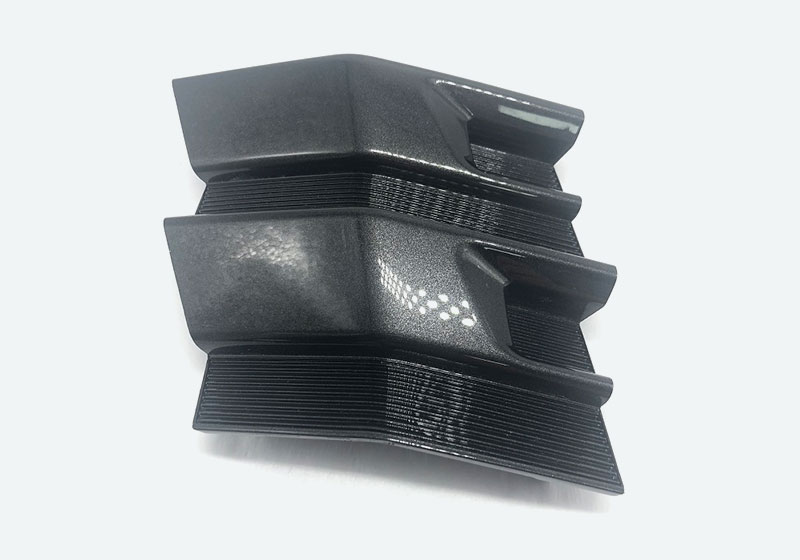

I granuli di plastica vengono inseriti negli stampi, surriscaldati e iniettati per formare una massa solida. Al raffreddamento, si ottiene una parte in plastica perfetta. L'overmoulding aggiunge colore, texture e resistenza stratificando polimeri. Uno stampo può produrre migliaia di unità, pronte per il finitura.

In base alle esigenze, possono essere applicate varie texture e rivestimenti per ottenere l'estetica e la funzionalità desiderate. Le parti finite vengono imballate con cura, spedite e tracciate per garantire una consegna tempestiva e senza danni.

La Lavorazione per Iniezione di Plastica è il Processo Preferito per la Creazione di Parti Plastiche Personalizzate per Quasi Ogni Settore

La lavorazione per iniezione è un processo di produzione utilizzato per realizzare componenti iniettando materiale fuso in un stampo. Viene comunemente utilizzata con i plastici, ma può anche essere adattata ai metalli, vetri ed elastomeri. Il processo inizia con il riscaldamento del materiale fino a liquefarlo, dopodiché viene iniettato sotto pressione nella cavità dello stampo. Una volta che il materiale si raffredda e solidifica, lo stampo si apre per espellere la parte finita. Questa tecnica è preferita per la sua capacità di produrre grandi volumi di parti identiche con alta precisione, forme complesse e ottima finitura superficiale. La lavorazione per iniezione è efficiente ed economica, particolarmente adatta per la produzione di massa.

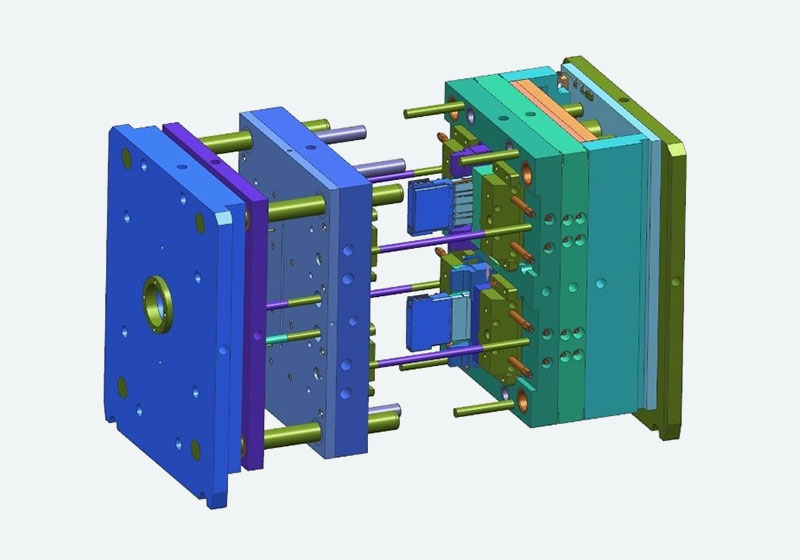

Il nostro processo di produzione di stampi per iniezione include sei passaggi essenziali: Passo 1: Organizzazione della produzione: Iniziamo comprendendo approfonditamente tutte le richieste e organizzando i dettagli della produzione di conseguenza. Passo 2: Analisi del rapporto DFM: Viene fornito gratuitamente un rapporto dettagliato sul Design for Manufacturability (DFM). Questo rapporto aiuta a condurre un'analisi di fattibilità per garantire che lo stampo rispetti tutte le specifiche e gli standard di qualità. Passo 3: Produzione dello stampo: Lo stampo viene messo in produzione. Forniamo ai clienti un modulo di Pianificazione degli Strumenti che illustra l'intero ciclo, permettendo loro di monitorare il progresso in qualsiasi momento. Passo 4: Test di campione gratuito: Una volta prodotto lo stampo, viene creato e fornito un campione al cliente per il test, per assicurarsi che rispetti le specifiche richieste. Passo 5: Produzione di massa: Dopo la conferma del cliente che il campione soddisfa tutti i criteri di qualità e funzionalità, inizia la produzione su vasta scala. Passo 6: Conservazione dello stampo: Dopo la produzione e un controllo di qualità approfondito, le parti vengono consegnate. Lo stampo viene poi pulito e conservato correttamente per mantenere le sue condizioni per future produzioni.

La lavorazione per iniezione è un processo complesso che prevede quattro fasi fondamentali per la realizzazione di componenti in plastica di alta qualità: Chiusura: Prima dell'iniezione del materiale, le due metà dello stampo devono essere saldamente chiuse insieme dalla macchina per iniezione. Questo è fondamentale per impedire che lo stampo si apra durante l'iniezione, garantendo che la plastica fusa non esca. Iniezione: La plastica fusa viene iniettata nello stampo chiuso a alta pressione. Questa fase include il riempimento della plastica nello stampo e il mantenimento della pressione per riempire completamente ogni parte della cavità dello stampo. Raffreddamento: Dopo che lo stampo è stato riempito, la plastica inizia a raffreddarsi e solidificarsi all'interno delle cavità dello stampo. Il raffreddamento deve essere controllato per prevenire difetti e assicurare che il componente mantenga le dimensioni e le proprietà meccaniche corrette. Estrusione: Una volta che il componente si è raffreddato e solidificato, lo stampo si apre ed un meccanismo di estrusione spinge il pezzo finito fuori dallo stampo. La macchina è quindi pronta per iniziare un nuovo ciclo con la chiusura dello stampo per il prossimo componente.

Da Sino Rise, comprendiamo le diverse esigenze dei nostri clienti, ed è per questo che non abbiamo alcun requisito di quantità minima per i nostri servizi di iniezione. Questa flessibilità consente a business di tutte le dimensioni di accedere a componenti modellati di alta qualità, indipendentemente dalla dimensione del loro progetto. Sebbene siamo attrezzati per gestire ordini da un singolo prototipo a migliaia di unità, è importante notare che le quantità di ordine più elevate solitamente risultano in prezzi più competitivi. Questo sconto per volume è dovuto alle economie di scala nella produzione, rendendo gli ordini più grandi più convenienti a unità. Che il tuo progetto sia grande o piccolo, siamo qui per fornire il miglior valore e servizio.