プラスチック部品は特定の産業や用途に限定されるものではありません。あなたが想像できるものであれば、おそらく私たちはそれを製造できます。プラスチック射出成形は、小ロット生産から大規模量産までどちらにも適した素晴らしいソリューションです。

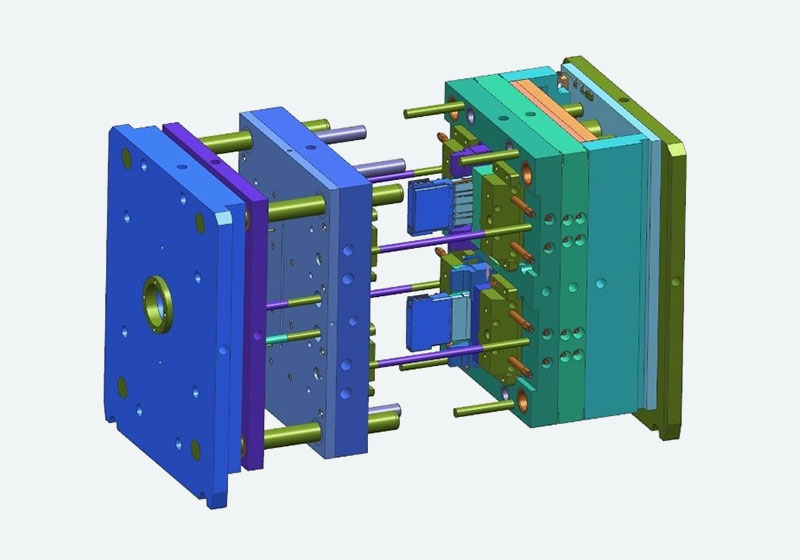

プラスチック成型部品は、プロジェクトの中心的な要素である場合もあれば、複雑で大きな機械の内部に埋め込まれた小さな部品である場合もあります。どの場合でも、部品は素晴らしいアイデアから始まります。詳細なCAD設計がアップロード準備ができているか、あるいはナプキンに描いた簡単なスケッチであっても、私たちのデザイナーは適切な寸法や材料を決定するためにあなたと協力します。デザインが完成すれば、型が作られます。

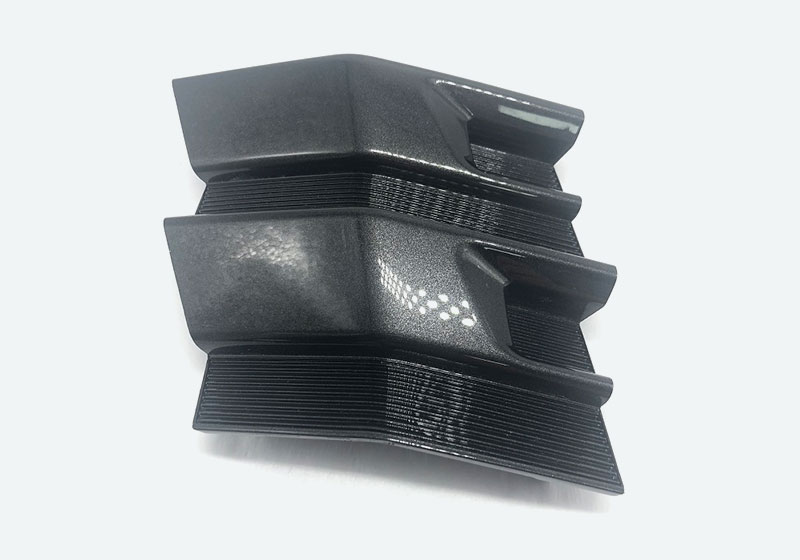

プラスチックペレットは金型に充填され、超高温で加熱され、注入されて固体となります。冷却後、無欠点のプラスチック部品が得られます。オーバーモールディングは、ポリマーを層状にすることで色、質感、強度を追加します。金型は数千個のユニットを生産でき、仕上げが待っています。

必要に応じて、さまざまな質感やコーティングを施し、望ましい外観と機能を実現できます。仕上げられた部品は丁寧に梱包され、迅速かつ無傷での到着を確保するために出荷および追跡されます。

インジェクション成形は、溶融した材料を型に注入して部品を製造する工程です。主にプラスチックで使用されますが、金属、ガラス、エラストマーにも対応できます。このプロセスはまず材料を溶かし、それを高い圧力で型の空洞に注入します。材料が冷却されて固化したら、型を開いて完成品を取り出します。この技術は、大量の同一部品を高精度で、複雑な形状や優れた表面仕上げを備えて生産できる点で好まれています。インジェクション成形は特に量産に向いており、効率的でコスト効果があります。

当社の金型製造プロセスには6つの基本ステップが含まれます: ステップ1: 生産準備: まず、すべての要件を完全に理解し、それに応じて生産の詳細を手配します。 ステップ2: DFMレポート分析: 詳細な製造適性設計(DFM)レポートを無料で提供します。このレポートは、金型がすべての仕様と品質基準を満たすための実現可能性分析を行うのに役立ちます。 ステップ3: 金型の生産: 金型の生産を開始します。全体のサイクルを示したツーリングスケジュールフォームを客户提供しますので、進行状況をいつでも確認できます。 ステップ4: 無料サンプルテスト: 金型が完成後、サンプルを作成し客户提供します。これにより、必要な仕様を満たしているかを確認できます。 ステップ5: 大量生産: クライアントがサンプルがすべての品質および機能基準を満たしていることを確認後、フルスケールでの生産が始まります。 ステップ6: 金型保管: 生産と徹底的な品質検査が終了後、部品が納品されます。その後、金型はクリーニングされ、適切に保管されており、将来的な生産のためにその状態が維持されます。

射出成形は、高品質なプラスチック部品を作成するために4つの主要な段階を含む複雑なプロセスです:">">"> クランピング:材料の射出前に、金型の2つの半分が射出成形機によってしっかりと固定される必要があります。これにより、射出中に金型が開くのを防ぎ、溶融したプラスチックが漏れないようにします。">">"> 射出:高圧で溶融したプラスチックを閉じた金型に注入します。この段階では、プラスチックを金型に詰め込み、圧力を維持して金型のすべての部分を完全に満たします。">">"> 冷却:金型が満たされた後、プラスチックは金型の型腔内で冷却され、固化し始めます。冷却は欠陥を防ぎ、部品が適切な寸法と機械的特性を保つために制御する必要があります。">">"> 排出:部品が冷却され硬化したら、金型が開き、排出機構が完成した部品を金型から押し出します。その後、機械は次の部品のために金型をクランプする新しいサイクルを開始できます。

Sino Riseでは、私たちのクライアントの多様なニーズを理解しているため、射出成形サービスには最低注文数量の制限がありません。この柔軟性により、プロジェクトの規模に関係なく、すべての規模のビジネスが高品質な成形部品を利用できるようになります。私たちは単一のプロトタイプから数千個のユニットまで対応可能ですが、大量注文の場合、通常価格がより競争力のあるものになります。これは、生産における規模の経済効果によるもので、大量注文ほど単価がコスト効率が良くなります。プロジェクトが大きいか小さいかにかかわらず、私たちは最高の価値とサービスを提供するためにここにいます。