Plastic onderdelen zijn zeker niet exclusief voor een specifieke industrie of doel. Als je het kunt bedenken, zijn de kans groot dat we het kunnen maken. Plastic injectiemolding is een fantastische oplossing voor zowel kleine productieseries als voor massa-productie.

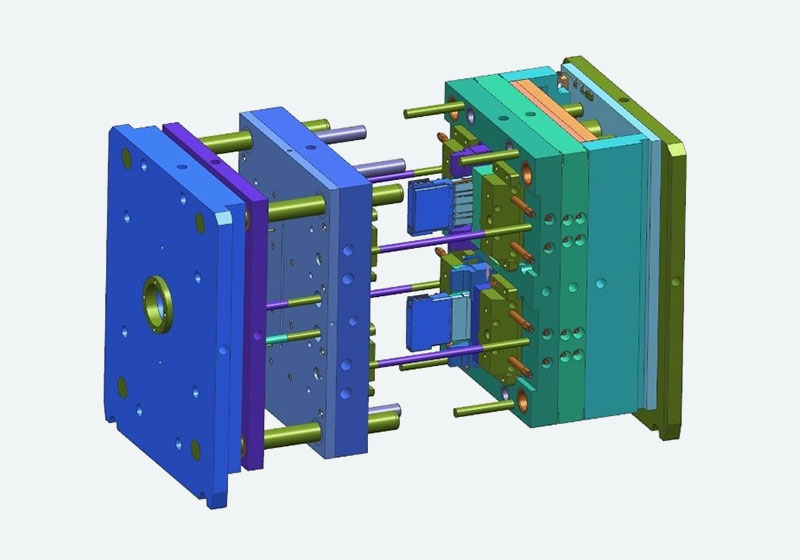

Een kunststof gemold onderdeel kan het kernstuk van je project zijn, of een klein onderdeel diep weggestopt binnen de werkingen van een complexere en grotere machine. In elk geval beginnen onderdelen met een geweldig idee. Of je nu gedetailleerde CAD-ontwerpen klaar hebt om te uploaden of slechts een eenvoudige schets op een servet, onze ontwerpers kunnen met je samenwerken om de juiste maten en materialen voor je onderdeel te bepalen. Zodra een ontwerp is voltooid, wordt je mold gemaakt.

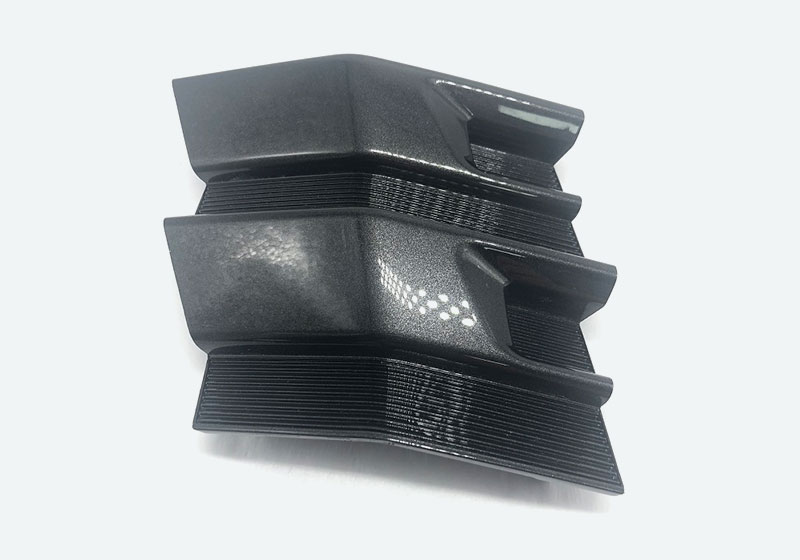

Kunststof korrels worden in molds gevuld, superverhit en ingespoten om een massief geheel te vormen. Bij afkoeling krijg je een perfect kunststof onderdeel. Overmolding voegt kleur, textuur en sterkte toe door polymers in lagen aan te brengen. Een mold kan duizenden eenheden produceren, klaar voor afwerken.

Op basis van behoeften kunnen verschillende texturen en coatings worden aangebracht voor de gewenste esthetiek en functionaliteit. Afgewerkte onderdelen worden zorgvuldig verpakt, verzonden en bijgehouden om een snelle, onbeschadigde levering te garanderen.

Injectiemolding van plastic is het voorkeursproces voor het maken van aangepaste plastic onderdelen voor bijna elke industrie

Injectiemodelage is een productieproces dat wordt gebruikt om onderdelen te vervaardigen door gesmolten materiaal in een vorm te injecteren. Het wordt vooral gebruikt bij kunststoffen, maar kan ook metaal, glas en elastomeren verwerken. Het proces begint met het smelten van het materiaal, dat vervolgens onder druk in een vormholte wordt geïnjecteerd. Zodra het materiaal is afgekoeld en vast is geworden, wordt de vorm geopend om het afgeronde onderdeel uit te werpen. Deze techniek wordt gewaardeerd voor haar vermogen om grote hoeveelheden identieke onderdelen met hoge precisie, complexe vormen en uitstekende oppervlaktekwaliteit te produceren. Injectiemodelage is efficiënt en kosteneffectief, met name geschikt voor massa-productie.

Ons injectiemodelmaakproces omvat zes essentiële stappen: Stap 1: Productieopstelling: We beginnen door alle vereisten volledig te begrijpen en de productiedetails accordingly in te richten. Stap 2: DFM-rapportanalyse: Een gedetailleerd Design for Manufacturability (DFM)-rapport wordt gratis verstrekt. Dit rapport helpt bij het uitvoeren van een haalbaarheidsanalyse om ervoor te zorgen dat het model aan alle specificaties en kwaliteitsnormen voldoet. Stap 3: Productie van het model: Het model gaat in productie. We bieden klanten een Tooling Schedule-formulier dat de hele cyclus uitlegt, waardoor ze de voortgang op elk moment kunnen volgen. Stap 4: Gratis monsters testen: Zodra het model is geproduceerd, wordt er een monster gemaakt en aangeboden aan de klant voor testen om te controleren of het aan de vereiste specificaties voldoet. Stap 5: Massaproductie: Nadat de klant heeft bevestigd dat het monster aan alle kwaliteits- en functionaliteitscriteria voldoet, begint de volledige productie. Stap 6: Model opslaan: Na de productie en een grondige kwaliteitscontrole worden de onderdelen geleverd. Het model wordt dan schoongemaakt en correct opgeslagen om zijn staat in stand te houden voor toekomstige productielopingen.

Injectiemolden is een complex proces dat vier belangrijke fasen omvat om hoge-kwaliteit plastic onderdelen te creëren: Klemmen: Voordat het materiaal wordt ingebracht, moeten de twee helften van de vorm door de injectie-machinaal veilig worden vastgeklemd. Dit is cruciaal om te voorkomen dat de vorm open gaat tijdens de injectie, zodat de gesmolten plastic niet ontsnapt. Injectie: Gesmolten plastic wordt op hoge druk in de vastgeklemde vorm gepompt. Deze fase omvat het pakken van de plastic in de vorm en het behouden van druk om elke hoek van de vormcaviteit volledig te vullen. Afkoeling: Nadat de vorm gevuld is, begint de plastic af te koelen en vast te worden binnen de caviteiten van de vorm. De afkoeling moet worden beheerd om tekortkomingen te voorkomen en ervoor te zorgen dat het onderdeel de juiste afmetingen en mechanische eigenschappen behoudt. Uitstoten: Zodra het onderdeel is afgekoeld en vastgestold, opent de vorm en een uitstootmechanisme duwt het voltooide onderdeel uit de vorm. De machine is dan klaar om een nieuwe cyclus te beginnen met het klemmen van de vorm voor het volgende onderdeel.

Bij Sino Rise begrijpen we de diverse behoeften van onze klanten, daarom hebben we geen minimale bestelvereiste voor onze injectiemodelageservices. Deze flexibiliteit laat bedrijven van alle groottes toe om toegang te krijgen tot hoogwaardige gemoduleerde onderdelen, ongeacht de grootte van hun project. Hoewel we uitgerust zijn om orders te verwerken van een enkel prototype tot duizenden eenheden, is het de moeite waard om te noteren dat grotere bestelhoeveelheden doorgaans leiden tot concurrerendere prijzen. Deze volumekorting komt door de schaalvoordelen in de productie, wat grotere orders kosteneffectiever maakt per eenheid. Of je project groot of klein is, we zijn er om de beste waarde en service te bieden.